甲酸——新型有机液体储、运、制氢

24-06-20

根据产业链划分,氢能可以分为上游的氢气制备、中游的氢气储运和下游的氢气应用等众多环节,全产业链条长、难点多。目前,燃料电池的发展迅速,其寿命及成本控制都有了长足的发展,但氢储运环节仍发展较为滞后,成为限制高效利用氢能的瓶颈。在成本方面,氢气储运成本占总成本约30%。技术方面,要提高氢气能量密度,国际能源署(IEA)规定体积储氢密度标准达到50kg/m3。经济高效是氢能储运未来发展趋势。

氢气作为易燃气体,属于Ⅰ类危险品(非燃料),与空气混合形成爆炸性混合物,遇热即发生爆炸,因此对运输安全要求极高。因此经济性是制约氢能源大规模应用的重要因素。

氢储运技术丰富多样,协同发展

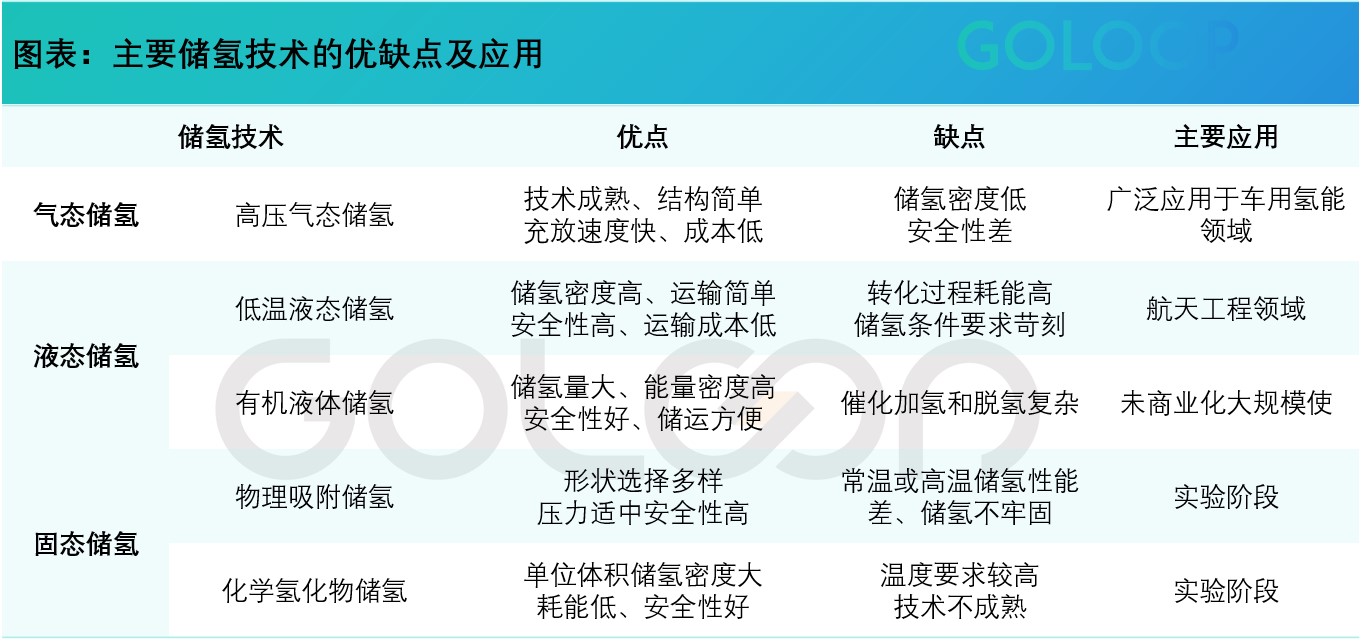

在氢气的储存方面,根据氢气状态不同,可以分为气态储氢、液态储氢和固态储氢等形式。从技术发展方向来看,高压气态储氢由于常温即可实现快速充放氢,在成本方面具备优势,是中国现阶段主要的氢储运方式。但缺点在于单位体积储氢量较低,且对高压储氢罐存在较高的技术要求。低温液态氢储运在中国主要应用于军事与航天工业,但能满足大规模、长距离氢能的需求,虽然目前应用不广泛,不过仍有逐步商业化的趋势。有机液体储氢技术可以利用传统的石油基础设施进行运输、加注,方便建立像加油站那样的加氢网络,相比其他技术而言有独一无二的安全性和运输便利性,未来会极具应用前景。固态储氢应用在燃料电池汽车上优点明显,但储氢密度较小,尚处于技术攻克阶段,短期内应用范围不大。

有机液态氢储运技术的独特优势

当前高压气态储氢是主流,但是因为安全性其发展一直受到限制,且储氢密度较低,不适合大规模长距离运输;低温液态储氢由于高成本、储运难度大,在国内的发展面临重重困难;液态有机储氢技术在安全性、储氢密度、储运效率上极具优势,在我国70MPa高压储氢和低温液态储氢均发展滞后的前提下,有望异军突起,成为未来我国氢气储运的主要方式之一。

相较于其他储氢技术,有机液体储氢技术有几个非常重要的优势:

1. 有机液体储氢技术体积储氢量密度比高压气态储氢。

2. 有机液体储氢技术可以利用传统的石油基础设施进行运输、加注,方便建立像加油站那样的加氢网络,相比其他技术而言有独一无二的便利性。

3. 有机液体储氢技术可以有效降低成本,耗能低。

同时,有机液体储氢技术也有一些亟待解决的问题:

1. 技术上操作条件苛刻,加氢和脱氢装置较复杂;

2. 脱氢反应要在低压高温下进行,反应效率较低,容易发生副反应;

3. 氢气纯度不高,有机率发生副反应,产生杂质气体。

4. 反应过程要使用催化剂,且催化剂活性不够稳定,易被中间产物毒化,高温条件容易失活;

新型有机液态氢储运技术:甲酸制氢

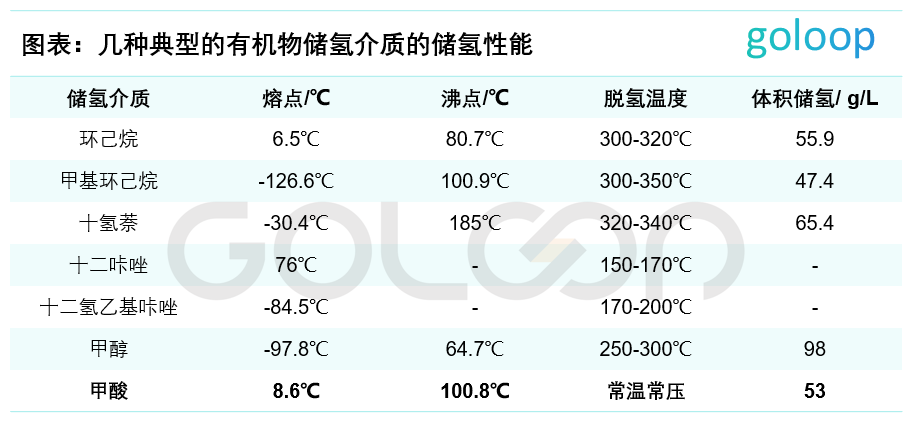

有机液体储氢的关键在于选择合适的储氢介质。甲酸(HCOOH)是一元有机羧酸,其来源广泛,成本低,除了可以通过传统化石能源获得,还可以通过太阳能、风能、生物质等可再生能源获得。甲酸作为液体储存和运输的安全性和便捷性都是得天独厚的,其体积储氢密度标准达到53 g/L,比常用的高压气态储氢高,虽然不及其他含氢有机液体,但是常温常压下即可实现氢气的制取,明显优于液化(多级压缩且冷却能耗巨大)、高压(安全性无法保证)和其他储氢技术(高温重整)。

1. 在储氢密度上,甲酸制氢的储氢量密度比高压气态储氢高,国际通用的700个大气压下,储氢密度为39 kg/m3。中国目前采用350个大气压,储氢密度为20 kg/m3。而甲酸(HCOOH,FA)储氢密度高可达53 kg/m3,储氢能量密度高,一旦技术成熟,前景将非常广阔。创建于2019年的固洛潽能源科技专注于甲酸重整制氢及发电技术,通过连续供应甲酸水溶液,使用15毫克的催化剂,成功地以每小时生成50升氢气的效率连续制氢100个小时以上。

2. 在基础设施建设上,甲酸常温常压下为液体,可以利用传统的石油基础设施进行运输、加注,方便建立像加油站那样的加氢网络,相比其他技术而言有独一无二的便利性。传统氢气运输采用约20兆帕的高压储氢长管拖车,其氢气装卸过程繁琐:包含加压、装载、运输、卸压等多步过程(单次充/放一车氢气所耗时间约4-5小时),成本十分高昂(运输成本:9-10元/kg氢气/100公里),且储力十分低下(以30吨载重量的长管拖车为例,仅能携带300Kg氢气),便捷性差。

3. 甲酸的储存、运输和制氢都可以在常温常压下实现,耗能低,可以有效降低成本。相比于低温液态储氢要求极低氢液化温度-253℃,甲酸常温常压下为液体,储存条件也是常温常压,并且在催化剂的作用下,在常温常压下就可分解成氢气和二氧化碳:HCOOH ==> H2

4. 有机液体储氢方式跟所选择的储氢载体和催化剂有关。甲酸制氢的应用比较长时间处于理论研究,主要受制于催化剂。固洛潽能源科技拥有世界首款,目前中国唯一准商业化的甲酸制氢催化剂技术,该催化剂具有稳定性好、活性好的特点,制氢的纯度可达99.99%。